풍속과 풍량의 제어를 실현하려면 다음 두 가지 사항에 주의해야 합니다.

- 팬의 속도는 주파수 변환을 통해 제어하여 전압 변동의 영향을 줄여야 합니다.

- 배출 공기의 중앙 부하가 종종 불안정하여 퍼니스의 뜨거운 공기 흐름에 쉽게 영향을 미치기 때문에 장비의 배출 공기량을 최소화하십시오.

- 장비 안정성

즉시 최적의 퍼니스 온도 곡선 설정을 얻었지만 이를 달성하려면 이를 보장하기 위한 장비의 안정성, 반복성 및 일관성이 필요합니다.특히 무연 생산의 경우 장비 문제로 인해 용광로 온도 곡선이 약간 변동하면 공정 창에서 튀어나와 냉납 또는 원래 장치가 손상되기 쉽습니다.따라서 점점 더 많은 제조업체가 장비에 대한 안정성 테스트 요구 사항을 제시하기 시작했습니다.

l 질소 사용

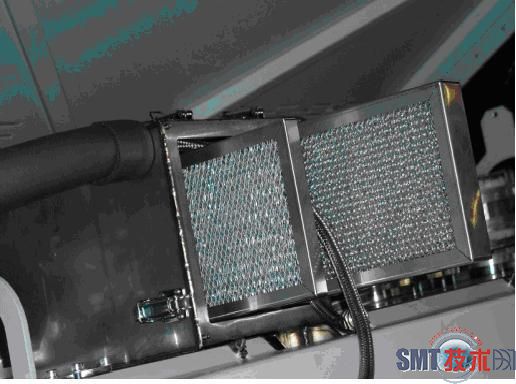

무연 시대가 도래하면서 리플로우 솔더링에 질소를 채울지 여부가 화두가 되었습니다.무연 솔더의 유동성, 납땜성 및 습윤성으로 인해 납 솔더만큼 좋지 않습니다. 특히 회로 기판 패드가 OSP 프로세스(유기 보호 필름 베어 구리 보드)를 채택하는 경우 패드가 산화되기 쉽습니다. 종종 납땜 접합이 발생합니다. 습윤 각도가 너무 크고 패드가 구리에 노출됩니다.솔더 조인트의 품질을 향상시키기 위해 리플로우 솔더링 중에 질소를 사용해야 하는 경우가 있습니다.질소는 납땜 중 회로 기판 패드가 산화되는 것을 방지하고 무연 납땜의 납땜성을 크게 향상시킬 수 있는 불활성 차폐 가스입니다(그림 5).

그림 5 질소 충전 환경에서 금속 실드 용접

많은 전자 제품 제조업체에서는 운영 비용을 고려하여 일시적으로 질소를 사용하지 않지만 무연 납땜 품질 요구 사항이 지속적으로 개선됨에 따라 질소 사용이 점점 더 보편화될 것입니다.따라서 더 나은 선택은 현재 실제 생산에 질소가 반드시 사용되는 것은 아니지만 장비에 질소 충전 인터페이스를 두어 장비가 향후 질소 충전 생산 요구 사항을 충족할 수 있는 유연성을 갖도록 하는 것이 좋습니다.

l 효과적인 냉각 장치 및 유량 관리 시스템

무연 생산의 납땜 온도는 납의 납땜 온도보다 훨씬 높기 때문에 장비의 냉각 기능에 대한 요구 사항이 더 높아집니다.또한 제어 가능한 더 빠른 냉각 속도는 무연 솔더 조인트 구조를 더욱 컴팩트하게 만들어 솔더 조인트의 기계적 강도를 향상시키는 데 도움이 됩니다.특히 통신 백플레인과 같이 열용량이 큰 회로 기판을 생산할 때 공냉식만 사용하면 냉각 중에 회로 기판이 초당 3~5도의 냉각 요구 사항을 충족하기 어렵고 냉각 기울기도 불가능합니다. 도달 요구 사항은 솔더 조인트 구조를 느슨하게 하고 솔더 조인트의 신뢰성에 직접적인 영향을 미칩니다.따라서 이중 순환 수냉 장치의 사용을 고려하려면 무연 생산을 더 권장하며, 장비의 냉각 경사는 필요에 따라 설정되고 완전히 제어 가능해야 합니다.

무연 솔더 페이스트에는 플럭스가 많이 포함되어 있는 경우가 많고, 플럭스 잔류물은 퍼니스 내부에 쉽게 축적되어 장비의 열 전달 성능에 영향을 미치며 때로는 퍼니스의 회로 기판에 떨어져 오염을 유발하기도 합니다.생산 공정 중 플럭스 잔류물을 배출하는 방법에는 두 가지가 있습니다.

(1) 배기

배기 공기는 플럭스 잔류물을 배출하는 가장 쉬운 방법입니다.그러나 이전 기사에서 과도한 배기 공기가 노 내부의 뜨거운 공기 흐름의 안정성에 영향을 미칠 수 있다고 언급했습니다.또한 배기량을 늘리면 에너지 소비(전기, 질소 포함)도 직접적으로 증가하게 됩니다.

(2) 다단계 유량 관리 시스템

플럭스 관리 시스템은 일반적으로 필터링 장치와 응축 장치를 포함합니다(그림 6 및 그림 7).필터링 장치는 플럭스 잔류물에 있는 고체 입자를 효과적으로 분리 및 필터링하는 반면, 냉각 장치는 열교환기에서 기체 플럭스 잔류물을 액체로 응축하고 최종적으로 중앙 집중식 처리를 위해 수집 트레이에 수집합니다.

그림 6 플럭스 관리 시스템의 필터링 장치

그림 7 플럭스 관리 시스템의 응축 장치

게시 시간: 2020년 8월 12일