EU의 RoHS 지침(전기 및 전자 장비의 특정 위험 물질 사용 제한에 관한 유럽 의회 및 유럽 연합 이사회의 지침)에 따르면, 이 지침은 EU 시장에서 전자 제품 판매를 금지하도록 요구합니다. 2006년 7월 1일부터 돌이킬 수 없는 발전 추세가 된 '녹색 제조' 무연 공정으로 납 등 6가지 유해 물질을 함유한 전기 장비입니다.

준비 단계부터 무연 공정을 시작한 지 2년여가 지났다.중국의 많은 전자 제품 제조업체는 무연 솔더링에서 무연 솔더링으로의 적극적인 전환에서 많은 귀중한 경험을 축적했습니다.이제 무연 공정이 점점 더 성숙해짐에 따라 대부분의 제조업체의 작업 초점은 단순히 무연 생산을 구현할 수 있는 것에서 장비와 같은 다양한 측면에서 무연 납땜 수준을 종합적으로 향상시키는 방법으로 바뀌었습니다. , 재료, 품질, 공정 및 에너지 소비..

무연 리플로우 납땜 공정은 현재 표면 실장 기술에서 가장 중요한 납땜 공정입니다.이는 휴대폰, 컴퓨터, 자동차 전자 제품, 제어 회로 및 통신을 포함한 많은 산업 분야에서 널리 사용되었습니다.점점 더 많은 전자 원래 장치가 스루홀에서 표면 실장으로 전환되고 있으며 상당한 범위에서 리플로우 솔더링이 웨이브 솔더링을 대체하는 것이 솔더링 산업에서 분명한 추세입니다.

그렇다면 점점 성숙해지는 무연 SMT 공정에서 리플로우 솔더링 장비는 어떤 역할을 하게 될까요?전체 SMT 표면 실장 라인의 관점에서 살펴보겠습니다.

전체 SMT 표면 실장 라인은 일반적으로 스크린 프린터, 배치 기계 및 리플로우 오븐의 세 부분으로 구성됩니다.배치 기계의 경우 무연에 비해 장비 자체에 대한 새로운 요구 사항은 없습니다.스크린 인쇄기의 경우 무연 솔더 페이스트와 납 함유 솔더 페이스트의 물리적 특성이 약간 다르기 때문에 장비 자체에 대한 일부 개선 요구 사항이 제시되지만 질적인 변화는 없습니다.무연 압력의 과제는 바로 리플로우 오븐에 있습니다.

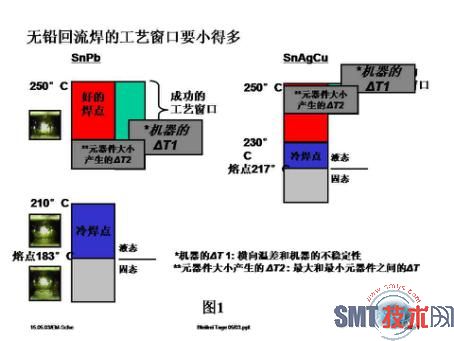

여러분도 아시다시피 납 솔더 페이스트(Sn63Pb37)의 녹는점은 183도입니다.좋은 솔더 조인트를 형성하려면 솔더링 중에 금속간 화합물의 두께가 0.5-3.5um가 되어야 합니다.금속간 화합물의 형성 온도는 녹는점보다 10~15도 높으며 납 납땜의 경우 195~200도입니다.도.회로 기판의 원래 전자 부품의 최대 온도는 일반적으로 240도입니다.따라서 납 납땜의 경우 이상적인 납땜 공정 범위는 195-240도입니다.

무연 솔더링은 무연 솔더 페이스트의 녹는점이 변했기 때문에 솔더링 공정에 큰 변화를 가져왔습니다.현재 일반적으로 사용되는 무연 솔더 페이스트는 녹는점이 217~221도인 Sn96Ag0.5Cu3.5입니다.우수한 무연 납땜은 또한 0.5-3.5um 두께의 금속간 화합물을 형성해야 합니다.금속간 화합물의 형성 온도도 녹는점보다 10~15도 높으며, 무연 납땜의 경우 230~235도입니다.무연 납땜 전자 원래 장치의 최대 온도는 변하지 않기 때문에 무연 납땜을 위한 이상적인 납땜 공정 창은 230-240도입니다.

프로세스 창의 급격한 감소로 인해 용접 품질을 보장하는 데 큰 어려움이 생겼고 무연 납땜 장비의 안정성과 신뢰성에 대한 요구 사항도 높아졌습니다.장비 자체의 측면 온도 차이와 가열 공정 중 원래 전자 부품의 열용량 차이로 인해 무연 리플로우 솔더링 공정 제어에서 조정할 수 있는 솔더링 온도 공정 창 범위가 매우 작아집니다. .이것이 무연 리플로우 솔더링의 진정한 어려움입니다.구체적인 무연 및 무연 리플로우 솔더링 공정 창 비교는 그림 1에 나와 있습니다.

요약하자면, 리플로우 오븐은 전체 무연 공정 관점에서 최종 제품 품질에 중요한 역할을 합니다.그러나 전체 SMT 생산 라인에 대한 투자 관점에서 보면 무연 납땜로에 대한 투자는 전체 SMT 라인 투자의 10~25%에 불과한 경우가 많습니다.이것이 바로 많은 전자제품 제조업체가 무연 생산으로 전환한 후 원래의 리플로우 오븐을 더 높은 품질의 리플로우 오븐으로 즉시 교체한 이유입니다.

게시 시간: 2020년 8월 10일