SMT 칩 처리는 점진적으로 고밀도, 미세 피치 설계 개발, 부품 설계의 최소 간격으로 진행되므로 SMT 제조업체의 경험과 공정 완벽성을 고려해야 합니다.부품의 최소 간격을 설계할 때는 SMT 패드 사이의 안전 거리를 보장하는 것 외에도 부품의 유지 관리 가능성도 고려해야 합니다.

구성 요소를 배치할 때 안전한 간격을 확보하세요.

1. 안전 거리는 스텐실 플레어와 관련이 있고, 스텐실 개구부가 너무 크고, 스텐실 두께가 너무 크고, 스텐실 장력이 스텐실 변형이 충분하지 않고, 용접 바이어스가 발생하여 구성 요소에 주석 단락이 발생할 수 있습니다.

2. 수동 납땜, 선택적 납땜, 툴링, 재작업, 검사, 테스트, 조립 및 기타 작업 공간과 같은 작업에서도 거리가 필요합니다.

3. 칩 장치 사이의 간격 크기는 패드 설계와 관련이 있습니다. 패드가 구성 요소 패키지 밖으로 확장되지 않으면 솔더 페이스트가 솔더 측면의 구성 요소 끝을 따라 기어 올라갑니다. 구성 요소가 얇을수록 더 쉬워집니다. 단락이라도 브리지하는 것입니다.

4. 부품 간 간격의 안전값은 제조 장비가 동일하지 않고, 조립 능력에 차이가 있으므로 절대값이 아니며, 안전값은 심각도, 가능성, 안전성으로 정의할 수 있습니다.

불합리한 컴포넌트 레이아웃의 결함

올바른 설치 레이아웃의 PCB 구성 요소는 용접 결함을 줄이는 데 매우 중요한 부분입니다. 구성 요소 레이아웃은 넓은 영역과 높은 응력 영역의 편향에서 최대한 멀리 떨어져 있어야 하며 분포는 다음과 같이 균일해야 합니다. 특히 열 용량이 큰 구성 요소의 경우 뒤틀림을 방지하기 위해 대형 PCB의 사용을 피해야 하며, 열악한 레이아웃 설계는 PCBA 조립성과 신뢰성에 직접적인 영향을 미칩니다.

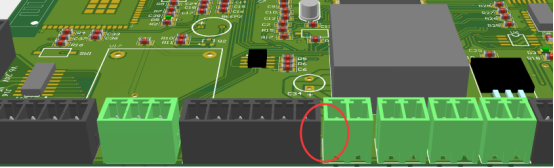

1. 커넥터 거리가 너무 가깝다

커넥터는 일반적으로 시간 거리가 너무 가까운 레이아웃에서 더 높은 구성 요소이며 간격이 너무 작으면 서로 옆에 조립되어 재작업성이 없습니다.

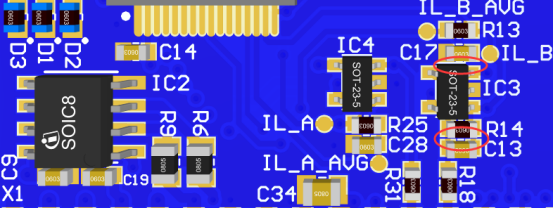

2. 다양한 장치의 거리

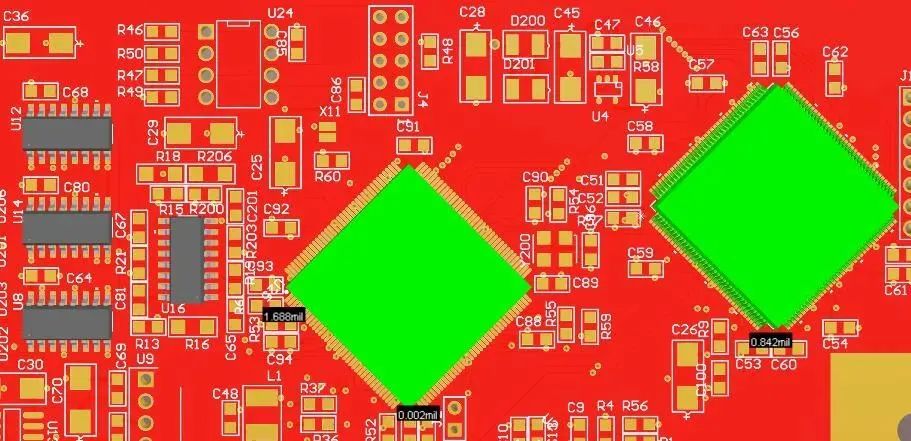

SMT에서는 브리징 현상이 발생하기 쉬운 장치의 간격이 작기 때문에 간격이 0.5mm 이하에서 발생하는 다양한 장치 브리징이 발생하므로 스텐실 템플릿 디자인이나 약간의 누락 인쇄가 매우 쉽습니다. 브리징 및 구성요소 간격이 너무 작으면 단락의 위험이 있습니다.

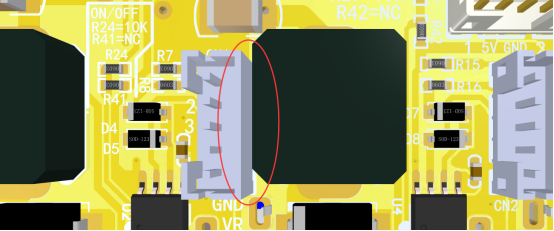

3. 두 개의 대형 부품 조립

서로 밀접하게 정렬된 두 구성 요소의 두께로 인해 두 번째 구성 요소를 배치할 때 배치 기계가 배치된 구성 요소의 전면을 터치하고 기계로 인한 위험이 감지되면 자동으로 전원이 꺼집니다.

4. 대형 부품 아래의 소형 부품

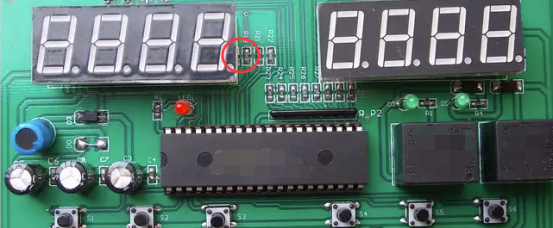

작은 구성 요소 아래에 배치된 큰 구성 요소는 수리할 수 없는 결과를 초래합니다(예: 저항기 아래의 디지털 튜브). 수리가 어려워지고 수리하려면 먼저 디지털 튜브를 제거해야 하며 디지털 튜브 손상이 발생할 수 있습니다. .

부품 간 거리가 너무 가까워서 단락이 발생한 경우

>> 문제 설명

SMT 칩 생산 제품에서는 커패시터 C117 및 C118 재료 거리가 0.25mm 미만인 것으로 나타났으며 SMT 칩 생산에는 주석 단락 현상도 나타납니다.

>> 문제 영향

제품에 단락이 발생하여 제품 기능에 영향을 미쳤습니다.이를 개선하려면 보드를 바꾸고 커패시터의 거리를 늘려야 하는데, 이는 제품 개발 주기에도 영향을 미칩니다.

>> 문제 확장

간격이 특별히 가깝지 않고 단락이 명확하지 않으면 안전 위험이 있으며 사용자가 단락 문제로 제품을 사용하여 상상할 수 없는 손실이 발생합니다.

게시 시간: 2023년 4월 18일